| 次のような悩みをお持ちの方、ぜひご検討ください ムダ取りと最適化 ① 生産工程が複雑で工場の全体、細部の掌握が難しく効率的な工場経営が難しい 工場の見える化 ② 製品の数が多く、納期が複雑で生産スケジュールが立てられず効率が悪い 生産計画 ③ 現在使用中の基幹システム(ERPなど)の工場管理の機能がなく不便である 工程管理 ④ 工場の効率を上げ、利益がだせるシステムが欲しい 工場診断 経営管理 ⑤ 単なる生産順のスケジュールだけでなく設備、労働力などを含む総合的な計画を立てたい 全体最適 ⑥ 製品あたりの材料費、人件費など製造原価・原価計算がリアルタイムで計算されます。 |

|||||||

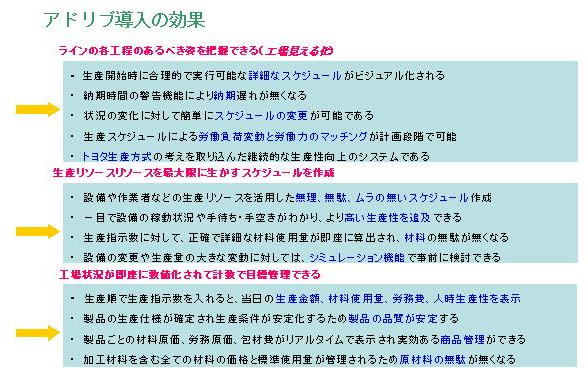

| アドリブは、MES/APSスケジューラとして「工場の見える化(Visualization)」、特に「プロセスの見える化」を実現した生産管理ソフトです。多品種プロセス生産工場は、生産工程が煩雑で、工程計画を立てることが困難です。従来の生産管理はただ納期に間に合わせることと、欠品が無いことを最大の目標にした消極的なものでした。しかし工場の利益を確保するするためには、効率的な生産管理を行わなければなりません。その為には工場の状態を把握することが必要です。「工場の見える化」です。テクノバの生産管理ソフト”アドリブ”を使用すれば、ライン稼働状況、作業量、供給労働量、原材料使用量、製品や原材料の在庫など生産に拘わる殆どを把握できます。これらを元に企画のムダ、工程のムダ、人配置のムダを削減することにより最適化し、合理的な生産計画(Production

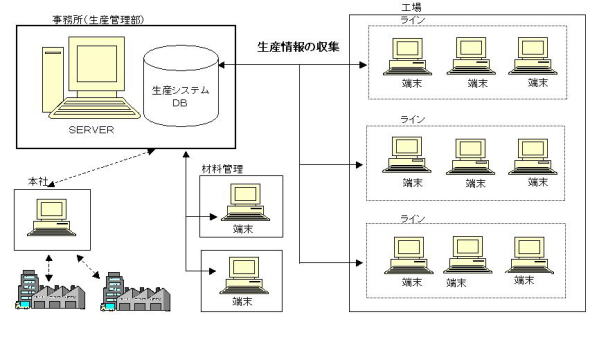

Plan)を容易に立てることが出来るMES(POP)/APSスケジューラです。 従来生産管理ソフトと名乗るもの殆どが、原材料の在庫発注管理、製品在庫の管理などいわゆる所要量計算を主な機能としています。アドリブの様に詳細な製造実行システム(MES)機能を持つものは、特に食品工場,、パン工場、化粧品工場のようなプロセス生産フローショップスケジュールは殆どありませんでした。現場の端末と生産管理本部をLANで結び全工場の見える化も可能です。アドリブの特徴はロット/バッチを基点とするプロセス生産フローショップスケジューリングを可能にした生産管理システムです。今までスケジューリング(生産計画)が難しかった多品目生産のスケジューリングを可能にしただけでなくその実行の結果も検証できます。 トレーサビリティソフトで生産の状況を後で確認することも大切ですが、安全な製品を作るためには標準製造条件に従った生産スケジュールで生産することの方が優先されるはずです。その面でもアドリブはトレーサビリティ時代の生産管理ソフトだと言えます。 |

|||||||

|

|||||||

| 生産管理ソフトを必要とする現状 パンなどの日配製品は日持ちがしないので長期計画生産はできません。当日の受注を何とかこなして行くことが現状です。したがって毎日の現実に振り回されて、工場の生産性については手付かずの状況というのが平均的な工場の実態です。従来の基幹システムに内蔵される生産管理のシステムも、工場の入り口である原材料の準備の確認と工場の出口である納期内に生産できれば問題ないという取り扱いでした。したがって工場内の工程管理については、いわゆるブラックボックスの扱いでした。このような状況の中で、多品種を短時間に生産しなければならない工場は、生産性を犠牲にして納期に間に合うようにやり仕舞を強いられてきました。特にライン間の製品の帰属が曖昧な工場では、製品が工程の進行にしたがって、ライン間を移動したり、一方作業者が製品の必要作業量に従って移動するというような現状が見られます。このような現実の中で、これらの複雑な工程の工場では生産計画が立てようもなく、ただ投入順や一部の工程の生産時間菅理をするしかないというのが実情でした。 また天候や流行や催事などの要因により需要の変動の大きい冷凍食品、冷凍パン生地、アイスクリーム、和洋菓子、フィリング類、加工食品などの冷凍品や日持ち商品は、在庫過剰と欠品によるチャンスロスとの狭間で悩みながら生産されているのが実情です。特に素材メーカーは最終製品のメーカーからの需要の急な変動などによる特急の注文や、欠品に対するクレームで悩まされております。反面日配商品と違って若干の日持ちがするために、出荷日と生産日の間に、生産の自由度があるので、生産計画の立て方によって工場の生産効率が大きく変わる可能性があります。一方日配商品のメーカーは、量販から厳しい納期時間や多便配送を迫られ、ぎりぎりの生産条件の中で見込み生産をせざるをえず、同様に過剰生産や欠品に悩まされております。 従って受注生産(建前の)をおこなっているにも係わらず、現実には納期遅れや、欠品を起こしています。そうでなければ、完璧な工場運営がおこなわれているか、さもなくば過大な生産設備や過剰な人的リソース(過剰労力)を抱えていると言っても過言ではないでしょう。 一方、例えば、製品倉庫や冷蔵庫、冷凍庫が狭いとか、足りないとか、増設して欲しいとかの要望が現場から上がってくるようであれば、在庫過剰になっている可能性があります。本当に適正在庫であるか、欠品による苦情を聞きたくないために過剰在庫になっていないか留意が必要でしょう。過剰の在庫は経営を圧迫し、在庫のショートによる欠品は売り上げの低下に繋がります。 |

|||||||

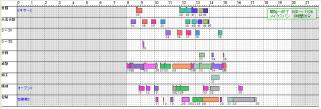

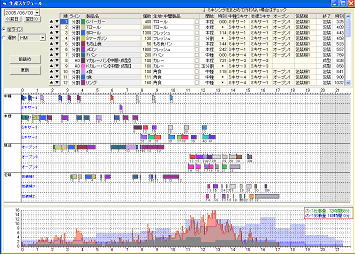

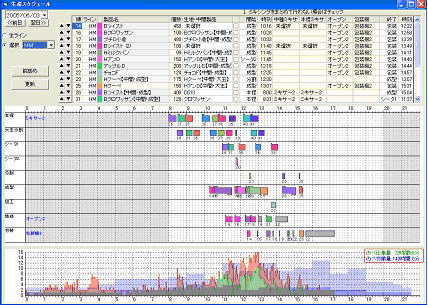

全ライン表示(共有設備表示) 個別ライン詳細表示   |

|||||||

| 生産管理ソフトの工場の見える化による解決 ・ このような問題を解決するために、生産管理ソフト、テクノバ「アドリブ」は、製品の生産条件に基づき、製品ごとの生産数を入力すると、生産スケジュールを表示します。スケジュールはグラフによって工場の見える化がされるため、その生産スケジュールの問題点が透視されます。グラフを見ながら生産順や設備の選択を行うことにより、生産性を容易に向上することができます。 ・ 特に上図下部に示される藤色に見える労働量とピンクに見える全体の作業量、緑で示されるラインごとの作業量を見ながら作業順を決定すると、時間における作業量を抑制しながら、生産スケジュールを作成することができます。このとき生産順により作業を開始してから終了するまでの時間(メイクスパン)が変化することがわかります。したがって必要作業量を抑制しながらメイクスパンを最小とする生産スケジュールを容易に作成することができ、これにより工場の生産性は大幅に向上します。このとき全ラインを示す画面と特定のラインの画面を対比しながらこの作業を進めるとより効果的です。このようにアドリブは単なる工場の見える化に留まらず。仕事の見える化も実現しています。 ・ またアイテムごとに長期生産計画に見込まれる受注や確定受注などを入れて週ごとの生産数量を設定します。前年の実績から翌年の前年対比長期計画を自動的に立てられるように工夫してあります。生産や在庫の状況はグラフに表示されるので、生産、在庫状況を眼で感覚的に確かめる事ができます。いわゆる眼で見る管理です。警告ウインドウに在庫が不足した場合など警告がでますので、作業時間超過やうっかり生産を忘れることによる欠品から回避されます。 ・ 当日の必要労働量、供給労働量も表示されます。しかもラインごとの労働量だけでなく、複数のラインもしくは工場全体の必要労働量と供給労働量が表示されますので、工場内で労働力が共有される場合、無駄なく労働力を割り振りしたり、生産順を変えたりして必要労働量と供給労働力のバランスを取ることができます。 ・ すなわちいくら単なるスケジュールを仮に立てても、仕事の量と労働力の量が適切でないスケジュールは画餅です。製品ごとの仕事の量の変動の多い製品を多品種生産する工場では、工場の見える化、特に仕事の見える化を実現した上で、スケジュールが作成されなければただの計画になり、スケジュールはあるけれでも現場ではそれを無視して作業をしている状態になります。現在スケジュールを作成されている工場の多くがこのような状態ではないでしょうか。 |

|||||||

|

|||||||

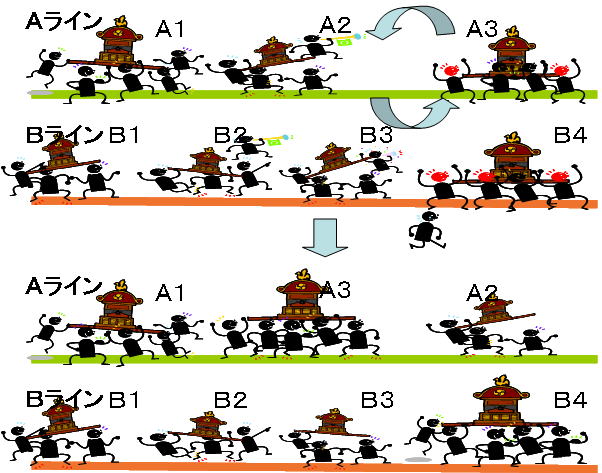

| 手空き 神輿の法則

突然神輿の絵が出たので不思議に思われたと思います。おみこしは沢山の人によって担がれます。その時全員が同じ負荷を背負っているでしょうか。中には担いだ振りをした人が何人かいるでしょう。おみこしはお祭りですから、人件費はかかりませんから、過剰な人がいても問題はありませんが、生産性を問われる工場ではそうはいきません。 |

|||||||

|

ライン別生産工程ガントチャート ライン別必要労働力ヒストグラム 縦軸:人数

|

|||||||

| MES(Manufacturing Execution System: 製造実行システム 食品工場の生産性向上に特化してアドリブは発展してきた。食品の生産は電機や自動車のようなディスクリート生産はなく、科学プラントのようなプロセス型の生産に属さない、極めて複雑でかつ経験と勘が現在なお存続する曖昧な要素を持った生産形態である。したがってアドリブのように複雑な製パン工場のスケジューリングできるスケジューラー(生産計画ソフト)は極めて少ない。多くのERPやMRPのような基幹システムでも生産管理機能を謳っているが、実際にはシステムとして管理しているのはせいぜい原材料、在庫の管理であり、仮にあってもほとんどそのスケジューリング機能は複雑な食品工場に対しては実用のレベルに達していません。 MESはERPなどの業務システムから出される業務計画を生産現場に伝え、生産現場の情報を掌握する。したがってMESは生産現場だけのシステムではなく、管理と生産現場の両方に情報を伝達するするシステムとして、その役割がますます重要になってきています。 これまで、同一企業、工場であっても生産現場の情報は工場内の各所に散在しており、情報の横のつながりがなく、情報の孤島化の状況担っていた。またERPなどの業務系のシステムと製造現場のシステム間をスムーズにつなぐ情報のシステムが存在しませんでした。 業務系のシステムで作成された生産指令を生産計画として生産現場のレベルに落とし、何をどれだけ作るか、反対に生産現場から集めた実績・進捗状況などの情報を業務システムに報告すること、すなわちMESは生産管理業務と生産現場の情報を相互にスムーズにつなぐ役割を果たします。多品種少量の製品を複雑な工程で生産するためには、人手だけでは効率化に限界を生じます。MESによる統合性は、生産現場における人間の技と知恵に支援して、設備や労力、原材料などの生産資源をさらに効率化する役割を持ちます。 複数の工場で分散生産されている企業においてはこれらの工場のアドリブをネットワークで結ぶことにより、効率的にMESを構築することが出来ます。MESの導入をご検討中の企業はテクノバにご連絡ください。 |

|||||||

|

|||||||

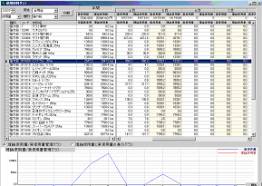

| 生産管理ソフトアドリブによって実現できるポイント 上図のように設定された製品企画や設備能力により日ごとの生産能力に基づいて、最大限に労働力などのリソース(資源)を生かす複数のラインにわたる合理的生産計画ができます。残業が必要な場合は本当に必要か確認をもとめます。もし行う場合は想定される残業量まで算出されます。従って生産リソース(資源)が十分に生かされているか、確認しながら生産計画を作成する事が出来ます。このようにアドリブ使用して、生産量や在庫を表す表を見ながら生産計画を行えば、納期管理、過剰在庫や欠品の悩みから開放されて且つ効率的な生産計画を作ることが出来るので、より効率的な工場経営が可能になります。

労働量と作業量を一目でわかるようにグラフ化し、作業量に対して労働量が適切に配分されているか、簡単に検証できる機能もあります。これにより人員の適正配備やワークシフトの調整が合理的になり、労務費の削減につながります。加えて原材料の使用量を算出し、材料原価も算出します。これを棚卸の期間とあわせて比較すれば原材料の無駄使いすぎ、原価計算の正確さなどチェックでき、原材料費の削減に役立つ事はもちろんのこと、生産条件の標準化により製品の安定化にもつながります。 もうひとつスケジューリング機能で重要なことは、生産指令の変更が容易に行なえることです。現場で簡単に生産指令数の変更、ロットの追加などが簡単にできます。これもアドリブの重要な要素のひとつです。 上述の例は食品産業を揚げましたが、生産管理ソフト’アドリブ’は出荷額の季節変動が大きい製品、出荷ロットが大きくて短期間に生産できない製品、見込み生産をして在庫を確保しなければならない製品、食品以外にも、例えば建築資材、化成品、電気部品など多くの生産管理に用いる事が出来ます。 ご関心をお持ちの方は、ご遠慮なくお問合せください。 |

|||||||

| アドリブ対象工場 多品種バッチフロー生産に適しています。 パン、菓子、練り製品、製麺、冷凍食品など食品工場他、ダンボールなど紙器、化粧品、化成品、ゴム、ガラス器具、製薬、塗料、鋳物などバッチ生産を含む多くの工場に対応します。多品種生産工場の生産性向上に実績があります。 お問合せは こちら Phone 06-6630-7812 |

|||||||

| アドリブカタログ アドリブ導入事例オイシス様 アドリブ導入事例白石食品工業様 アドリブ導入事例サンジェルマン様 デスクトップに保存してご覧ください。印刷もできます。 |