| Technova Home | |

|

|

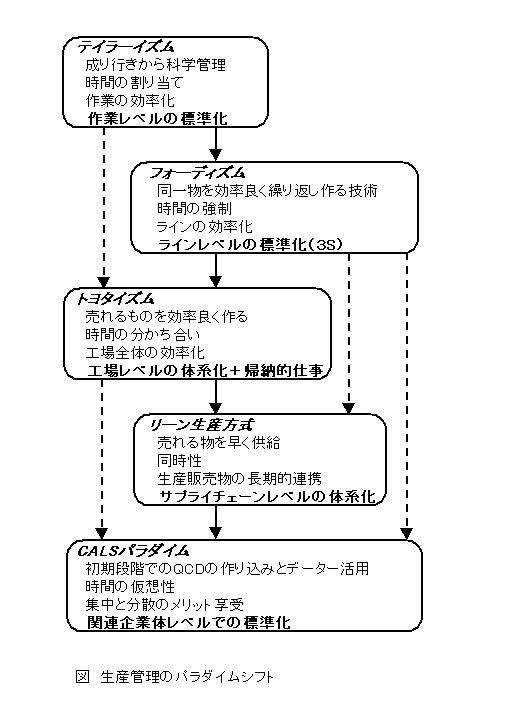

| 3.生産管理のパラダイムシフト 生産機械の発明や工場制度の創設は18世紀に遡るが、生産管理の歴史は比較的新しい。 生産管理のという言葉が広く用いられるようになったのは、1950年代に入ってからである。 それ以前は工場管理が広く用いられていた。 この言葉の違いは大きく、工場管理は機械や作業者など工場の物的資源の活用に重点をおき、生産管理は情報を取り扱うが工場管理の一部の業務と見なされていた。 スミスは自由主義経済思想のバイブルとも言える国富論のなかで、社会の発展の根本は労働の生産力の発展にあることを明らかにした。 その中で労働生産力増進の主要な原因として分業をあげている。ここでは経営学だけでなく生産管理の先駆者として知られているテイラーに始まる生産管理の代表的なパラダイムの変遷を振り返ってみよう。 1. テーラーイズム 1911年にテーラーは「科学的管理法の原理」という論文を著しており、テーラーによると以下の5つの方法から構成されており、これらが管理システムを形成している。 ① 標準作業方法の設定 ② 標準作業条件の設定 ③ 標準作業時間の設定 ④ 作業者の選択と訓練 ⑤ 奨励給制度 科学的管理法について当時様々な批判があったが、作業標準を基礎とする奨励給制度を適用したものであり、その結果工場の生産性向上および労働者の賃金を増やした。 以後作業標準はIE(インダストリアル エンジニアリング)の手法として重要な位置を得た。 生産時間は生産管理や原価管理に欠かせないデーターとして広く利用されるようになった。 2. フォードシステム フォードシステムも生産技術を含む管理技術の複合体であり、以下のものから構成されている。フォードは1908年から1927年にかけて1550万台のT型フォードを量産した。標準化・単純化・専門化(3S)によるシステムの原型は1910年代初めとされている。 ① 製品と部品の規格化・標準化 ② 作業の機械化 ③ 作業の改善と標準化(同じ物を繰り返し大量に効率良く生産する技術) ④ 作業ステーションの工程別配置(ライン化) ⑤ コンベア利用による搬送の自動化・同期化 その後ライン生産技術として一般化され、米国内で家電メーカーを中心に種々な製造業に採用された。 武器製造にも威力を発揮し、第2次世界大戦の米国の勝利にも貢献した。 3. トヨタ生産方式とJIT 作れば売れる時代にフォードシステムは十分に機能したが、売れるものを作る即ち市場の変化に対して効率的に生産する仕組みが必要になった。トヨタ生産方式(TPS)と呼ばれるものであり、生産管理の面からはJIT(ジャストインタイム方式)とも呼ばれる。大野により発展されたシステムはシングル段取、かんばん、アンドン、生産の平準化、1個流し、多工程待ちなど種々の管理手法から成る原価低減を目的としたものである。JITは必要な物が、必要な時に、必要な量だけラインサイドに到着する作り方であり、それに欠かせないのがかんばん方式である。作業者自らが物を考え、学習していく帰納的な仕事のやり方を育成していった。TQCやTPMと同様日本的マネジメントと呼ばれ人や組織が常に変化に対応して学習できる能力が重要である。 4. ボルボイズムとネオフォディズム フォーディズムの徹底により欧米では過度の分業化、専門化に対する人間阻害の問題と仕事の仕方に対する硬直性の問題、製造業の空洞化現象が生じてきた。新たな取り組みとして80年はじめにボルボは高離職率を解消するため、組み立てラインのコンベアを廃止し、機械に強制されない組み立て方式を導入し、工具の改善など働きやすい工場環境を設定したが、離職率は改善されたが欠勤率は下がらなかった。続いてガレージ方式と言う組み立てステーションによるチーム生産方式を取り入れ欠勤率は若干低下したが、1台あたりの生産時間はトヨタ生産方式の工場と比べると約2.5倍にもなり生産性の低さの問題が残った。 米国ではネオテイラーイズムにより徹底した強者選別の思想で、M&A(企業吸収・買収)や人員整理が行なわれたが、根本的な問題解決にはならず、テイラーイズム批判が80年後半から出てきた。 5.リーン生産方式 80年代になり時間競争が加速されると、需要の変化に同期化した調達・生産・販売のサイクルと新製品開発サイクルの速度、効率化が注目されてきた。これに対応するパラダイムが我国の自動車産業の手法をシステム化したリーン生産方式である。リーンとは贅肉のない粗末なと言う意味であり、米国の自動車産業が我国の自動車企業のやり方を観察し、その差を改善していく経営革新の方法論である。効率に対する視野は、工場や個別の企業からサプライチェーンやバリューチェーンと呼ばれる、製品のライフサイクルに関連するグループに拡大されて来た。別な表現で言うと、トヨタイズムの作業者の帰納的な仕事を拡大して、開発サイクル、販売サイクルなどのビジネス全体の組織間にまたがる帰納的な仕事のやり方を組み込んだシステムである。 6. CALS(Commerce at Light Speed) 生産効率化のもう一つの重要な流れに自動化の進展がある。多品種に対応する自動化はNC(数値制御)による工作機械の制御がある。複数のNC工作機械、ロボット、搬送システムを組み合わせたのがFMS(Flexible Manufacturing System)であり、多くの工具をストアし複数の機能の自動加工を可能にしたのがマニシングセンターである。これらの延長上に、工場全体の無人化を目指したのがFA(Factory Automation)である。これに加えて時間競争に対応する為に急速に取り入れられたのがCIM(Computer Integrated Manufacturing)である。このように自動化やCIMが進展してきたが,これらは広い意味の生産効率化の手段である。 あらゆるビジネスは情報の交換によって成り立っている、本質的なことは技術データー、ビジネスデーター交換の標準化であり折からのIT技術の進歩により発展が期待できる。CALSは,データ交換のディジタル化で、国際的な環境下で製品のライフサイクルをカバーしビジネスの効率化と速度化を急速の伸ばすパラダイムである。過剰な対人接触や書類による情報交換から、データ交換の標準化という枠組が整備されることによりビジネスの効率化とスピード化が可能になり,21世紀ビジネスの基盤になるものと期待される。 翻って、パン工場の生産性の実態は上記パラダイムのいずれのステージにあるか我々は客観的に考えてみる必要があろう。 |

|

|

|

1, 2, 4, 5, 6 1, 2, 4, 5, 6Technova Home |