1.導入経緯

食品事業部門における食品の安全・安心を確保するため、弊社工場に適したトレーサビリティシステムを構築し、導入を推進することを目的として社内プロジェクトを立ち上げ活動中。現在まで3工場6ラインへ導入済みであり、今回ご紹介する粉体製造ラインのトレーサビリティシステムは2011年から稼働している。

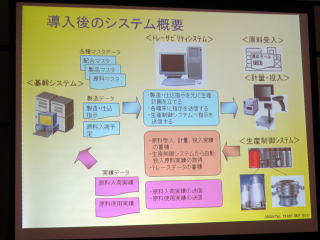

2.導入前後のシステム比較

導入前は、基幹システムと生産管理システムの連携が無く、各種マスタデータや製造指示データは両システムにそれぞれ入力する必要があった。又、SCADAソフトとシーケンサーによる生産管理システムで自動投入原料の投入管理は行っていたが、手計量や手投入原料のロット・賞味期限等の管理は帳票への手書き管理であった。

導入後、基幹システムと生産管理システムの間にトレーサビリティシステムが入り、各種マスタデータや製造指示データの連携をすることで、誤入力のリスクと2度入力する手間を削減することが出来た。又、計量や投入作業もタッチパネルに表示される指示通り行うことで、間違いのない作業が実施出来るようになった。

各工程で使用する原料のロットや使用量は、指示通り実施した実績として作業者が意識することなくデータとして保存される。

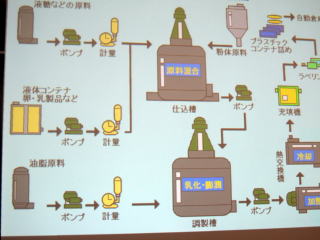

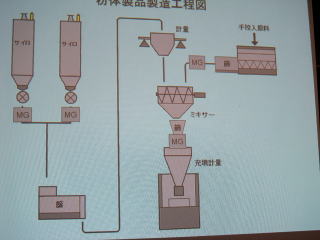

3.粉体製造工程簡易フロー

粉体製造工程の概要は原料受入→計量→投入・混合→充填・梱包である。

4.各製造工程のシステム概要紹介

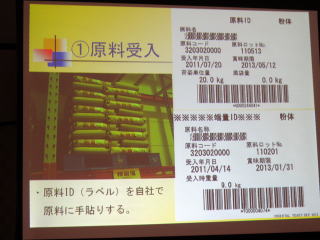

(1) 原料受入

基幹システムから伝送される原料入荷予定を元に受入れ作業を実施する。原料入荷時に現物確認(外装チェック、数量、ロット、賞味期限)を行い、トレーサビリティシステムにロット、賞味期限等を入力すると、原料ID(ラベル)がプリントアウトされる。このラベルを荷姿毎に自社で手貼りを行い倉庫へ搬入する。

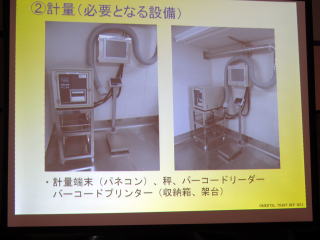

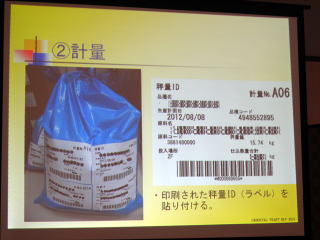

(2) 計量

自動投入原料はサイロからホッパースケールで計量されミキサーへ投入される。

手投入原料を計量する為に必要となる設備は計量端末(パネルコンピューター)、秤、バーコードリーダー、プリンターである。原料別に計量する量が計量端末に表示されるので、原料IDを読込み計量をスタートさせる。計量が完了すると秤量ID(ラベル)がプリントアウトされる。このラベルを計量した原料が入った袋に貼付ける。

原料IDを読込んだ時に、原料の賞味期限チェックや原料間違いのチェックが行われる。

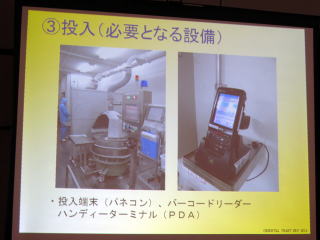

(3) 投入・混合

必要となる設備は投入端末(パネルコンピューター)、ハンディーターミナルである。投入端末で仕込み開始を行うと、自動投入原料の投入が開始され、投入端末又はハンディーターミナルに投入する原料の一覧が表示される。投入前に原料ID又は秤量IDを読込むと、賞味期限チェックや原料間違いのチェック、投入数量のチェックが行われる。

原料の投入が完了すると自動で混合がスタートする。混合時間等の製造条件はトレーサビリティシステムから設定される。

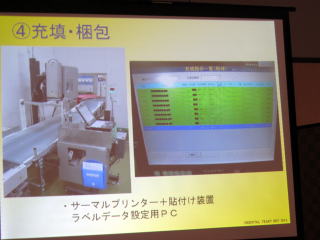

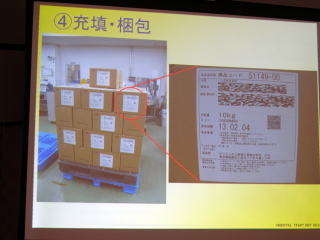

(4) 充填・梱包

混合が完了した製造指示は充填待機状態となる。製品ラベルデータ設定用パソコンに表示される充填開始可能な製造指示を選択することでラベルデータが設定される。

5.導入検討時に考慮したこと

打合せには製造現場から代表者にも参加してもらい、なるべく現状の運用にあったシステムにすることで、現場の負担が少なくなるよう考慮した。せっかくシステム化をしても日々使用する方々の協力がなくては継続的な運用が不可能であるし、打合せに参加してもらうことで責任をもって取組んでもらうことができた。理想ばかりを追った一方的な押し付けではなく、現場の実情を理解しながら一緒に作り上げていくプロセスが重要である。

又、IT機器が世の中にあふれ、電車の券売機や銀行のATM等、生活の中でも様々な場面で接する機会が増えているが、そういった機器の操作は不得意という方もいるので、感覚的に操作できるやさしい操作性にすることも考慮した。

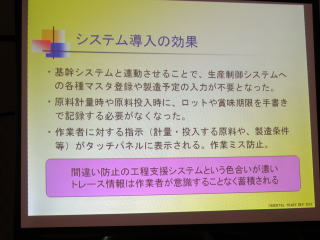

6.システム導入の効果

基幹システムと連動させることで、生産制御システムへの各種マスタ登録や製造予定の入力が不要となった。

原料計量時や原料投入時にロットや賞味期限を手書きで記録する必要がなくなった。

作業者に対する指示がタッチパネルに表示されるため、作業ミスの未然防止が可能となった。

トレーサビリティシステムとはいうが、作業ミス防止のための工程支援システムという色合いが濃く、トレース情報は作業者が意識することなく蓄積される。

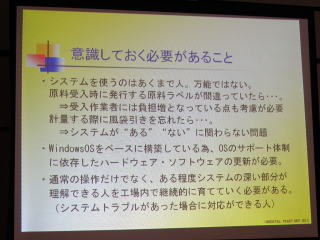

7.意識しておく必要があること

システムを使うのはあくまで人であり、システム化したからといって100%間違いが起きないとは言い切れない。例えば原料受入時に砂糖に間違えて塩のラベルを貼ってしまったら、砂糖は塩として扱われることになる。実際には計量作業者、仕込み作業者は自社で貼るラベルの表示ではなく原料自体の表示を頼りにピッキングを行っているため、万が一このような事態になっても未然に防げる可能性は高いが、システムでは防ぎようがない内容である。

システムの入口である原料受入が一番重要であり、ラベル貼り付け作業を含め、原料受入作業者には単純な負担増となってしまっているのが現状である。一般財団法人流通システム開発センターが取組んでいる、国際標準化活動(GS1)の中で食品業界共通の仕様が定義されれば、原料メーカーにバーコードを入れてもらうことも可能となるかもしれないが、実現にはまだ時間がかかりそうである。

原料の計量作業についても、秤の機能はシステムの有無に関わらず一緒であるため、風袋引きを忘れてしまえば正確な計量は実施できない。

WindowsOSがスタンダードとなってしまった現在では多くのシステムがそうであろうが、OSのサポート体制に依存したハードウェア・ソフトウェアの更新が必要となってしまうため、継続的に運用していく上では更新計画(予算の確保)も重要となる。

システム導入時は様々な場面を想定しデバックテストを実施するが、予期せぬバグ・仕様の相違によりイレギュラーが発生することもある。問題解決のため、ある程度システムの深い部分を理解できる人が現場に必要となるが、そのような人財を継続的に育てていく必要がある。

|